바닥용 OSB 두께

바닥 용 OSB는 접착을 위해 수지 및 기타 화합물을 함침시킨 목재 칩으로 만든 특수 보드이며 프레싱을받습니다. 재료의 장점은 강도가 높고 다양한 영향에 대한 내성입니다. OSB 플레이트의 중요한 지표 중 하나는 두께입니다. 왜 그것에주의를 기울여야하는지 이해할 가치가 있습니다.

두께가 왜 중요한가요?

바닥의 OSB 두께는 미래 기반의 강도를 결정하는 매개 변수입니다. 그러나 먼저 그러한 재료의 제조 방법을 고려해 볼 가치가 있습니다. OSB를 만드는 기술은 마분지 제조 방법과 유사합니다. 유일한 차이점은 소모품 유형입니다. OSB의 경우 두께가 4mm이고 길이가 25cm인 칩이 사용되며 열경화성 수지도 바인더 역할을 합니다.

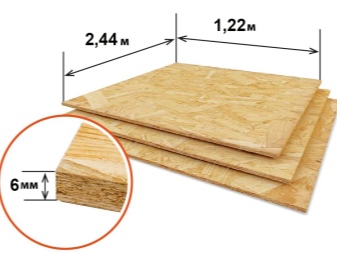

OSB의 일반적인 크기:

-

최대 2440mm - 높이;

-

6 ~ 38mm - 두께;

-

최대 1220mm - 너비.

재료의 주요 지표는 두께입니다. 완성 된 재료의 내구성과 강도에 영향을 미치고 목적을 결정하는 것은 바로 그녀입니다. 제조업체는 제품의 두께에 초점을 맞춰 다양한 판을 만듭니다. 몇 가지 유형이 있습니다.

-

포장 및 가구 블랭크 조립을 위한 작은 두께의 OSB 시트. 또한 임시 구조가 재료로 조립됩니다.그들은 가볍고 사용하기 쉽습니다.

-

표준 두께 10mm의 OSB 보드. 이러한 제품은 건조한 방에서 조립하는 데 사용됩니다. 기본적으로 초안 바닥, 천장이 만들어지며 도움과 양식 상자로 다양한 표면을 평평하게 만듭니다.

-

내습성이 향상된 OSB 보드. 이 특성은 재료의 조성에 파라핀 첨가제를 첨가하여 달성되었습니다. 플레이트는 실내와 실외 모두에서 사용됩니다. 두께는 이전 버전보다 큽니다.

-

가장 높은 강도의 OSB 보드로 인상적인 하중을 견딜 수 있습니다. 이 재료는 내 하중 구조의 조립에 필요합니다. 이 유형의 제품은 밀도가 높기 때문에 작업하려면 추가 장비를 사용해야 합니다.

각 유형의 스토브에는 고유 한 목적이 있으므로 최선의 선택이나 최악의 선택은 없습니다. 따라서 수행되는 작업 유형에 따라 두께를 고려하여 재료 선택에 신중하게 접근하는 것이 좋습니다.

유형과 두께에 관계없이 목재 재료의 주요 장점은 인상적인 하중을 견딜 수 있다는 것입니다.

OSB 구조는 온도 및 습도 변화에 강하고 쉽게 처리되며 설치 중에 많은 노력이 필요하지 않습니다.

드디어, OSB에 대한 수요는 높은 단열 특성으로 설명됩니다. 종종 바닥재 제조업체는 바닥재에 바닥재를 깔기 전에 밑판을 놓을 것을 권장합니다. OSB는 이러한 기판으로 사용됩니다.

다른 규준에 대해 어느 것을 선택해야합니까?

바닥 슬래브의 두께는 시트를 놓을 계획에 따라 선택됩니다. 오늘날 제조업체는 다양한 유형의 OSB를 생산하므로 적절한 크기의 플레이트를 결정하는 것이 어렵지 않습니다.

콘크리트용

이러한 경우 OSB-1을 선호해야 합니다. 최대 1cm 두께의 제품은 표면을 평평하게 합니다. 슬래브 부설 절차에는 여러 단계가 포함됩니다.

-

첫째, 콘크리트 스크 리드는 미리 청소되어 먼지와 먼지의 표면을 제거합니다. 고정은 접착제로 수행되기 때문에 콘크리트와 목재 표면의 접착력을 보장하는 데 필요합니다.

-

다음으로 스크 리드의 프라이밍을 수행하십시오. 이를 위해 프라이머가 사용되어 표면의 접착 특성을 증가시켜 더 조밀하게 만듭니다.

-

세 번째 단계에서 OSB 시트가 절단됩니다. 동시에 둘레를 따라 절단하는 동안 최대 5mm의 여백이 남아있어 시트를 더 안정적으로 놓을 수 있습니다. 또한 시트를 배포하는 과정에서 네 모서리로 수렴하지 않도록하십시오.

마지막 단계는 콘크리트 표면에 시트를 설치하는 것입니다. 이를 위해 판의 바닥 층을 고무 접착제로 덮은 다음 재료를 바닥에 고정합니다. 재료를 그대로 두는 것은 효과가 없습니다. 더 단단한 걸쇠를 위해 다웰이 시트에 망치로 박혀 있습니다.

건조용

이러한 작업을 수행 할 때 2 층의 판을 사용하는 경우 6 ~ 8mm 두께의 판을 사용합니다. 하나의 레이어의 경우 더 두꺼운 옵션이 선호됩니다. 작은 팽창 된 점토 또는 모래 쿠션에 놓일 때 스크 리드 역할을하는 것은 목재 제품입니다.

OSB 배치 계획을 고려하십시오.

-

건식 백필은 사전 설정된 비콘에 따라 수평을 유지합니다. 그런 다음 판 배치를 진행하십시오.

-

두 개의 레이어가 있으면 이음새가 서로 일치하지 않고 갈라지는 방식으로 배치됩니다. 솔기 사이의 최소 거리는 20cm입니다.플레이트를 고정하기 위해 셀프 태핑 나사가 사용되며 길이는 25mm입니다. 패스너는 상단 레이어 둘레에 15-20cm 단위로 배열됩니다.

-

석고 보드는 마른 스크 리드에 놓여 있습니다. 그 후 깨끗한 바닥재가 깔려 있습니다: 라미네이트 또는 쪽모이 세공 마루. 스크 리드를 배열하기 위해 목재 칩 보드를 사용할 계획이라면 가장 합리적인 코팅 옵션은 리놀륨입니다.

시트에 나사를 조이기 전에 먼저 직경 3mm의 작은 구멍을 만들고 드릴을 사용하여 상단에서 확장합니다.

확장 직경은 10mm입니다. 이것은 패스너가 평평하게 맞고 캡이 튀어 나오지 않도록 하기 위해 필요합니다.

나무 바닥용

OSB를 보드에 놓을 계획이라면 두께가 15-20mm 인 판을 선호해야합니다. 이것은 시간이 지남에 따라 나무 바닥이 변형된다는 사실에 의해 설명됩니다. 건조되고 강모가 생기고 균열이 생깁니다. 이를 피하기 위해 목재 제품을 놓는 것이 특정 방식으로 수행됩니다.

-

먼저 손톱이 튀어 나오지 않도록주의하십시오. 그들은 직경이 캡 크기와 일치하는 강철 볼트로 숨겨져 있습니다. 망치를 사용하여 패스너가 재료에 삽입됩니다.

-

다음으로 나무 받침대의 결함과 불규칙성을 제거하십시오. 작업은 대패로 수행됩니다. 수공구와 전동공구 모두에 적합합니다.

-

세 번째 단계는 OSB 플레이트의 배포입니다. 이음새에주의하면서 이전에 만든 마크 업에 따라이 작업을 수행하십시오. 여기에서도 동축이 아닌 것이 중요합니다.

-

그런 다음 시트는 직경이 40mm 인 셀프 태핑 나사로 고정됩니다. 나사를 조이는 단계는 30cm이며 동시에 모자도 튀어 나오지 않도록 재료의 두께로 움푹 들어간 곳입니다.

마지막으로 시트 사이의 조인트는 기계로 연마됩니다.

지연

이러한 바닥에 대한 OSB의 두께는 바닥이 만들어지는 지연 단계를 결정합니다. 표준 피치는 40cm이며 최대 18mm 두께의 시트가 여기에 적합합니다. 단계가 더 높으면 OSB 두께를 늘려야 합니다. 이것이 바닥에 가해지는 하중을 고르게 분산시키는 유일한 방법입니다.

마분지 설치 계획에는 여러 단계가 포함됩니다.

-

첫 번째 단계는 균일한 배치를 위해 보드 사이의 단차를 계산하는 것입니다. 단계를 계산할 때 플레이트의 조인트가 지연 지지대에 떨어지지 않는지 확인하는 것이 좋습니다.

-

래그를 배치한 후, 그 중 적어도 3개의 높이가 동일하도록 위치를 조정합니다. 조정을 위해 특수 라이닝이 사용됩니다. 검사 자체는 긴 규칙을 사용하여 수행됩니다.

-

다음으로 나사 또는 다웰을 사용하여 지연을 고정합니다. 동시에 마른 나무로 만든 통나무는 그 과정에서 앉지 않고 변형되지 않기 때문에 고정되지 않습니다.

-

그 후 시트가 놓여 있습니다. 순서는 나무 바닥에 받침대를 배치하는 경우와 동일합니다.

마지막 단계는 셀프 태핑 나사로 나무 조각 시트를 고정하는 것입니다. 패스너의 피치는 30cm이며 설치를 더 빨리하려면 통나무를 판에 배치하는 방법을 미리 표시하는 것이 좋습니다.

판 두께 선택에 대한 일반적인 권장 사항

바닥재 설치를 진행하기 전에 OSB 선택을 신중하게 고려해야 합니다. 구조의 안정적인 작동을 구성하려면 적절한 두께의 목재 시트를 선택하는 것이 특히 중요합니다. 두께를 결정하려면 슬래브를 놓을 예정인 바닥 유형을 살펴볼 가치가 있습니다.

두께 외에도 다음 매개변수도 고려해야 합니다.

-

제품 크기;

-

속성 및 특성;

-

제조업체.

목재 기반 바닥판의 가장 일반적인 유형은 OSB-3입니다.오래된 바닥의 경우 더 두꺼운 슬래브를 사용하는 것이 좋습니다. 나머지 유형의 시트는 다양한 구조의 건설 또는 프레임 조립에 사용됩니다.

OSB 시트로 바닥을 만드는 방법은 다음 비디오를 참조하십시오.

댓글이 성공적으로 전송되었습니다.